Ogni anno negli ospedali tedeschi vengono curate circa 800.000 ossa rotte. Nel 10% dei casi, però, si verificano complicazioni post-trattamento dovute alla mancata guarigione dell’osso, con conseguente pseudoartrosi dolorosa che rende impossibile caricare il peso sull’arto. Per i pazienti, ciò significa spesso una degenza prolungata con un intervento chirurgico di follow-up e un trattamento a lungo termine, mentre per le cliniche significa fornire una terapia lunga e costosa.

Per evitare che ciò accada, l’Istituto Fraunhofer per la tecnologia di produzione e i materiali avanzati IFAM di Brema ha avviato il progetto di ricerca congiunto SCABAEGO (Scaffold Bioactive Glass-Enhanced Osteogenesis), il cui scopo è testare il potenziale dei materiali compositi bioattivi nel supportare il processo di guarigione e nel ridurre il rischio di infezione. I partner dell’istituto per questo progetto sono il dipartimento di traumatologia e chirurgia ricostruttiva dell’ospedale universitario di Heidelberg e BellaSeno, un’azienda specializzata in ingegneria medica con sede a Lipsia.

La soluzione del Fraunhofer IFAM

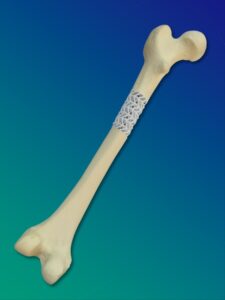

I ricercatori dell’istituto hanno sviluppato un composito costituito dal polimero biodegradabile policaprolattone (PCL) e vetro bioattivo, con il quale si possono modellare porzioni d’osso in grado di sostituirsi a quelle naturali. Il processo prevede che dapprima le strutture ossee danneggiate vengano mappate utilizzando la tomografia computerizzata (CT). Successivamente, utilizzando la stampa 3D additiva, viene creata una struttura di supporto personalizzata che si adattata al tipo di frattura e si inserisce perfettamente nella parte di osso mancante. L’innesto viene poi riempito con midollo osseo, precedentemente prelevato dalla cresta iliaca o dal canale midollare delle grandi ossa lunghe, facendo sì che materiale biologico sostitutivo dell’osso guarisca in modo sicuro e nella posizione desiderata.

Il composito bioattivo rigenera l’osso

L’innovativo prodotto medico offre numerosi vantaggi. Il vetro bioattivo nell’impalcatura aumenta il valore del pH dell’ambiente circostante, portandolo nell’intervallo alcalino e riducendo il rischio di infezioni dopo l’intervento. Inoltre, quando entra in contatto con i fluidi corporei, il vetro bioattivo si trasforma in idrossiapatite, un composto chimico a base di fosfato di calcio, che favorisce la formazione di nuova sostanza ossea nel sito della frattura. Nel giro di sei o sette anni, l’impalcatura assume la consistenza dell’osso naturale.

Il vetro bioattivo era già stato utilizzato per trattare i difetti ossei. La novità apportata dai ricercatori del Fraunhofer è la combinazione del vetro con il PCL in un composito che può essere utilizzato nella produzione additiva. La realizzazione del materiale è semplice e veloce. Il polimero PCL viene miscelato con granuli di vetro e un solvente e lavorato in più fasi. Infine, il solvente viene rimosso mediante essiccazione e il composito viene finemente granulato.

Struttura di supporto su misura con la stampa 3D

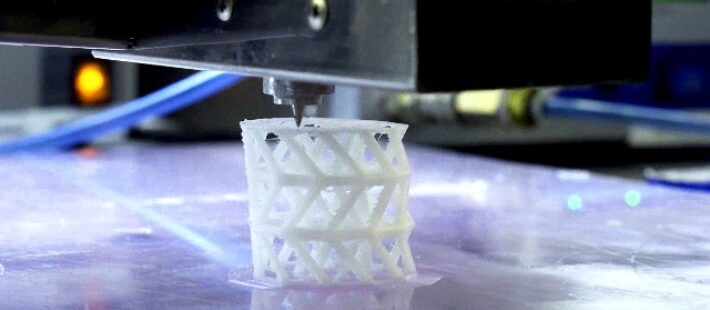

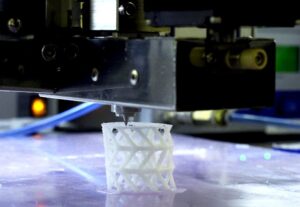

Il partner del progetto BellaSeno utilizza il materiale per realizzare l’impalcatura con un processo di stampa 3D additivo. Grazie ad una scansione TC dell’osso danneggiato si crea un’immagine virtuale tridimensionale dell’osso, grazie alla quale è possibile impostare la stampante 3D in modo che l’impalcatura si adatti e alla frattura, andando a sostituire perfettamente la parte di osso mancante. Ogni paziente riceve la sua impalcatura stampata su misura. Ciò fa sì che non siano più necessarie lunghe lavorazioni meccaniche e regolazioni in sala operatoria.

Obiettivo: una guarigione semplice

Rispetto alle procedure convenzionali, l’innovativo materiale composito dovrebbe consentire progressi significativi nel trattamento delle ossa danneggiate. In precedenza, il sito della frattura veniva trattato con un cemento osseo che l’organismo umano percepiva come un corpo estraneo e lo circondava con nuovo periostio (membrana di Masquelet). Questo processo richiedeva fino a due mesi e faceva sì che il paziente dovesse tornare una seconda volta in sala operatoria, per consentire al chirurgo di aprire il periostio, rimuovere il cemento, riempire la sostanza ossea autologa prelevata altrove e ricucire il periostio. Finora esistevano solo poche possibilità per ancorare in modo sicuro la sostanza ossea morbida e ottenere così una guarigione indisturbata. L’impalcatura, in combinazione con una placca o un chiodo, fornisce alla sostanza ossea morbida il supporto necessario fino alla guarigione dell’osso.