Tecnologia e design: connubio perfetto per sneakers iconiche

Una calzatura sportiva di qualità è un concentrato tecnologico fatto di ricerca e di materiali innovativi in ogni suo componente. Se a prima vista colpiscono i colori e la forma, ogni parte deve essere studiata per resistere a specifiche sollecitazioni e dare protezione, sostegno ed elasticità. I materiali polimerici di Covestro offrono soluzioni per sneakers innovative, belle e sostenibili.

Poliuretano termoplastico per la tomaia

Per tomaia si intende la parte superiore che avvolge il piede. Nelle scarpe sportive la pelle è stata sostituita dal tessuto: più morbido, elastico e avvolgente. Dalla tela delle scarpe degli anni ‘50-‘70 si è passati al tessuto mesh di poliuretano termoplastico che offre resistenza ma anche morbidezza e quindi comfort. Nelle scarpe destinate all’uso all’aperto si impermeabilizza il tessuto con un coating in poliuretano a base acquosa, ecologico e non inquinante.

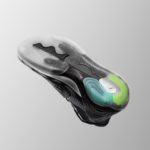

TPU sostenibile per l’intersuola

L’intersuola si trova tra la suola e il piede. È una parte fondamentale perché è questa che deve dare flessibilità e ammortizzamento ma anche un certo ritorno dell’energia cinetica del movimento. Deve essere morbida e insieme resistente, con un’elevata resistenza allo strappo e all’abrasione. Nelle sneakers Anta Sports l’intersuola è prodotta utilizzando polvere di TPU (poliuretano termoplastico) stampata con il processo SLS (Selective Laser Sintering) che permette precisione ma soprattutto il recupero della polvere inutilizzata che può essere riciclata successivamente.

Schiuma di poliuretano viscoelastica per la fodera

La fodera è la parte interna della scarpa. Nelle scarpe sportive una fodera ben progettata aiuta ad alleviare l’affaticamento del piede e a dare maggior comfort. La soluzione adottata è una schiuma di poliuretano viscoelastica perché ha elevata proprietà di assorbimento dell’energia e resistenza agli urti.

Possiamo definirlo il cuore segreto di una calzatura. Essenziale e invisibile. Per le nuove sneakers da basket, Covestro insieme con gli specialisti di Anta, hanno realizzato un’anima in preziosa fibra di carbonio dello spessore di solo 1 millimetro.

I compositi termoplastici rinforzati con fibre di carbonio hanno un valido impiego in tantissime applicazioni. La combinazione della forza e resistenza data dalle fibre di carbonio insieme con la flessibilità delle termoplastiche crea un materiale duttile nella progettazione ma resistente e durevole. I nastri compositi unidirezionali (UD) ottenuti da Covestro hanno uno spessore di soli 120 micron. Possono essere laminati insieme con angoli diversi per ottenere fogli caratterizzati da performance studiate per i singoli campi di applicazione: dall’automotive all’abbigliamento, dall’industria aeronautica all’elettronica di consumo.

Il processo di laminazione permette di ottenere un materiale che ha:

- La duttilità alla modellazione di un materiale plastico

- Il peso ridotto anche della metà rispetto all’alluminio

- La resistenza triplicata rispetto all’acciaio.

I materiali compositi in fibra di carbonio, rigidi e resistenti alla torsione, sono una vera innovazione tecnologica nelle scarpe per lo sport.

I numeri e le sfide produttive delle calzature sportive

Le ricerche di mercato della Global Info Research hanno rilevato che nel 2019 il settore aveva totalizzato circa 70 miliardi di dollari. Le previsioni sono di un tasso di crescita annuale del 6,5%, arrivando così a superare i 100 miliardi nel 2024.

Le sneakers, dai tempi delle mitiche Air Jordan, sono diventate un vero e proprio fenomeno di massa e vanno incontro agli stili di vita più informali che si stanno affermando. Nessun altro capo d’abbigliamento è diventato un segno sociale e culturale come questo.

Le aziende sono alla ricerca di sempre maggiore qualità e capacità di produzione in scala. E insieme vogliono avere uno sguardo attento alla sostenibilità e al recupero dei materiali per il successo sempre maggiore di questi temi presso i consumatori.

I materiali plastici e i compositi Covestro possono essere termoformati in modo efficiente con tassi di resa elevati e tempi di cicli produttivi ridotti, ottenendo così una razionalizzazione dei costi. La riciclabilità del materiale, grazie alla sua matrice termoplastica, offre un valore aggiunto per i brand di calzature che vogliono puntare maggiormente sulla sostenibilità.

Per saperne di più visita la pagina Anta basketball Shoe | Thermoplastic composite | Carbon fiber | Covestro | Covestro AG